Влияние карбонатных наполнителей на свойства бетонов 5

В публикации представлены результаты оценки влияния карбонатного наполнителя на физико-механические свойства тяжелого, мелкозернистого бетонов и неавтоклавного пенобетона.

Уральский край славится огромными запасами ценнейших горных пород, которые в качестве сырья используются в металлургической, теплоэнергетической, строительной и других отраслях промышленности. Одной из таких пород является мрамор. Мрамор представляет собой метаморфическую горную породу, образовавшуюся в результате полиморфных и физико-химических преобразований карбонатных пород, приведших к повышению их декоративных свойств, к которым можно отнести цвет, блеск и податливость механической обработке при шлифовке. Декоративные свойства мрамора наиболее высоко ценятся и широко используются в строительной отрасли. Однако не все уральские мраморы обладают комплексом физико-механических и декоративных свойств, позволяющих использовать их в качестве декоративного и поделочного камня.

Таковым мрамором является мрамор Ново-Ивановского карьера вблизи города Полевского, разрабатываемого ООО «Эверест». Мрамор данного месторождения не обладает высокими декоративными свойствами, что ограничивает его применение в данном качестве. В то же время, по данным количественного рентгенофазового и химического анализов, мрамор Ново-Ивановского месторождения на 99,5% состоит из карбоната кальция с прочностью не ниже 60,0 МПа и истинной плотностью 2,65 г/см3. В мраморе Ново-Ивановского месторождения встречаются черные включения, общее количество которых не превышает 2,0%. Данные количественного рентгенофазового анализа черных включений представлены в таблице 1.

Таблица 1. Результаты количественного рентгенофазового анализа черных включений

| Наименование минерала | Химическая (минералогическая) формула | Количество, масс. % |

|---|---|---|

| Глауконит | К·2,5МgО·4SiO2·(ОН)2 | 9,0 |

| Роговая обманка (класс амфиболов) | Са2[Мg, Fе]4 [Аl, Fе] [(Si, 7Аl)4О11]2 [ОН, F]2 | 46,0 |

| Биотит (гидрослюды) | К МgЗ АlSi4 O10 (ОН)2 | 11,0 |

| Лабрадорит | (Cа0,96Na0,04)(Аl1,96Si0,04)Si2O8 | 33,0 |

Минералогический состав

Такой минералогический состав и физико-механические свойства мрамора и черных включений не исключают возможность их использования в качестве крупного и мелкого заполнителей в различных видах строительных бетонов.

Карбонатные минералы на основе метаморфических и осадочных горных пород имеют по сравнению с традиционными заполнителями бетонов на основе магматических горных пород меньшую механическую прочность, тем не менее, обладают существенным преимуществом, выражающимся в их повышенной химической активности. На эту особенность карбонатных наполнителей бетонов указывается в целом ряде работ. По данным [1] прочность сцепления мрамора с цементным камнем выше, чем у известняка, магнезита, гранита и диабаза. Хорошо известно, что суммарная прочность бетона контролируется когезионными прочностями цементного камня и наполнителей и адгезионной прочностью цементного камня с наполнителями [2]. Минимальное значение одной из этих прочностей лимитирует общую прочность бетона. Заполнители бетонов на основе магматических горных пород, обладая более высокой механической прочностью по сравнению с метаморфическими горными породами, имеют меньшую адгезионную прочность к цементному камню и не оказывают никакого воздействия на прочность цементного камня, что при прочих равных условиях приводит к более высокой суммарной прочности бетонов на основе карбонатных наполнителей.

Причиной химической активности карбонатных пород является образование в системе «карбонат - цемент» гидрокарбоалюмината кальция ЗСаO·Аl2O3·СаСO3·11Н2О [3], гидрокарбоната кальция - СаСO3·Са(OН)2·H2O [4, 5] и гидросульфокарбосиликата кальция (таумасит) СаO·SiO2·CaSO4·CaCO3·15H2O [6]. В силу нерастворимости карбоната кальция данные соединения могут образовываться преимущественно на поверхности мрамора. По данным химического анализа, в мраморе присутствует некоторое количество растворимых соединений, представленных в основном бикарбонатом кальция, который может способствовать образованию указанных выше соединений не только на поверхности мрамора, но и внутри цементного камня. Протекание химических реакций мрамора с продуктами гидратации цемента приводит не только к повышению общей прочности бетона, но и к снижению его водопоглощения и повышению морозостойкости вследствие уплотнения внутрипорового пространства цементного камня. Если тяжелые бетоны на карбонатных заполнителях достаточно хорошо изучены [7], то количество работ по влиянию карбонатного заполнителя на свойства неавтоклавного пенобетона довольно ограничено, что позволяет сделать вывод о недостаточном внимании производителей неавтоклавного пенобетона к данному виду заполнителей. В работе [8] указывается, что использование ракушечника для приготовления неавтоклавного пенобетона вместо кварцевого песка позволяет повысить прочность неавтоклавного пенобетона марки D600 после ТВО с 1,9 МПа до 2,3 МПа, при расходе портландцемента марки ЦЕМI 42,5Н по ГОСТ 31108-2003 - 380 кг/м3. Авторы объясняют повышение прочности неавтоклавного пенобетона повышением однородности мелкопоровой структуры по всему объему пенобетона и более высокой гидратационной активности ракушечника. В работе [9] указывается на целесообразность использования при приготовлении неавтоклавного пенобетона бинарного наполнителя, состоящего из кварцевого и карбонатного песков.

При проведении работы изучалось влияние крупного, мелкого заполнителей (отсевов от дробления) и микрокальцита на основе мрамора Ново-Ивановского месторождения на свойства тяжелого, мелкозернистого бетонов и неавтоклавного пенобетона. В качестве вяжущего использовался портландцемент марки ЦЕМI 42,5Н по ГОСТ 31108-2003. Для приготовления контрольных образцов тяжелого бетона в качестве крупного заполнителя использовался гранитный щебень, а в качестве мелкого заполнителя - отсевы от дробления гранита. Для приготовления мелкозернистого бетона использовались отсевы от дробления серпентинитовых пород и мрамора. Для приготовления контрольных образцов из неавтоклавного пенобетона использовался полевошпатный песок. Химический состав исходных материалов, использованных в работе, представлен в таблице 2.

Таблица 2. Химический состав исходных материалов, масс. %

| Содержание МК 100, кг/м3 | Портландцемент ЦЕМI 42,5H, кг/м3 | Песок полевошпатный, кг/м3 | Отсев мраморного карьера | Отсев Ново-Ивановского карьера | Вода, л/м3 | Прочность при сжатии, МПа | |||

|---|---|---|---|---|---|---|---|---|---|

| 7 дней | 14 дней | 21 дней | 28 дней | ||||||

| 70 | 280 | 210 | – | – | 204 | 8,04 | 12,3 | 15,6 | 19,74 |

| 0 | 280 | – | 280 | – | 204 | 8,12 | 13,8 | 19,6 | 26,27 |

| 0 | 280 | – | – | 280 | 204 | 15,92 | 19,8 | 27,1 | 30,65 |

Гранулометрический состав крупного и мелкого заполнителей подбирался приблизительно равным. Размер щебня был 10-20 мм, а модуль крупности отсевов от дробления Мкр=3,52-3,53.

При проведении сравнительных испытаний тяжелого бетона состав рассчитывался по стандартной методике [2] с варьированием содержания цемента путем замены части мелкого заполнителя. Определялась прочность стандартных образцов бетона после тепловлажностной обработки (ТВО) и марочная прочность после выдержки бетона в течение 28 дней в воздушно-сухих условиях. Результаты испытаний представлены в таблице 3.

Таблица 3. Результаты испытаний тяжелого бетона

| Наименование минерала | Химическая (минералогическая) формула | Количество, масс. % |

|---|---|---|

| Глауконит | К·2,5МgО·4SiO2·(ОН)2 | 9,0 |

| Роговая обманка (класс амфиболов) | Са2[Мg, Fе]4 [Аl, Fе] [(Si, 7Аl) 4О11]2[ОН, F]2 | 46,0 |

| Биотит (гидрослюды) | К МgЗ АlSi4 O10 (ОН)2 | 11,0 |

| Лабрадорит | (Cа0,96Na0,04)(Аl1,96 Si0,04)Si2O8 | 33,0 |

Результаты испытаний

Результаты испытаний свидетельствуют, что после ТВО тяжелые бетоны на основе гранитного и мраморного наполнителей имеют практически равные прочности, а после твердения в воздушно-сухих условиях прочность бетона на основе мраморных наполнителей выше прочности бетона на основе гранитных наполнителей в среднем на 12%.

Оценка свойств

При оценке свойств тяжелого бетона на основе мрамора изучалось влияние типа портландцемента, используемого для приготовления бетона, на гидратационную активность системы «цементный камень - мрамор». В соответствии с требованиями ГОСТ 31108-2003 цементные заводы могут производить добавочные цементы марки ЦЕМ II, в которые допускается введение до 20% добавок. Тип добавок нормативными требованиями не оговаривается, поэтому добавочный цемент может содержать 20% карбонатной породы, вследствие чего эффект от использования карбонатной породы будет минимален. Даже если в качестве добавок используются не карбонатные породы, а, например, пуццоланы на основе аморфного кремнезема, все равно действие карбонатного наполнителя на свойства бетона будет сведено к минимуму, т.к. все пуццолановые добавки активно поглощают гидроксид кальция, выделяющийся при гидратации портландцемента.

Влияние типа цемента

Для определения влияния типа цемента на прочность бетона использовались портландцементы трех типов: ЦЕМII 32,5Н (ПЦ400 Д20), ЦЕМI 32.5Н (ПЦ400 ДО) и ЦЕМI 42,5Н (ПЦ 500 ДО). Оптимизация состава тяжелого бетона осуществлялась методами планирования эксперимента. Условно при проведении оптимизации указанные выше цементы были маркированы как марки 400, 450 и 500, соответственно. Количество цемента в бетоне варьировалось в интервале 350-550 кг/м3. Для определения оптимального состава бетона марки 400 (класс В 32,5) использовалась оптимизация по плану полного факторного эксперимента (ПФЭ) с двумя факторами на трех уровнях З2. В качестве первого фактора использовалась марка цемента, а в качестве второго - расход цемента для приготовления бетона в кг/м3. В качестве функций отклика анализировались прочность после ТВО и марочная прочность в МПа. План проведения эксперимента с результатами и расчетными значениями, определенными по уравнению регрессии, представлен в таблице 4.

Таблица 4. План проведения и результаты эксперимента

| Содержание МК 100, кг/м3 | Портландцемент ЦЕМI 42,5H, кг/м3 | Песок полевошпатный, кг/м3 | Отсев мраморного карьера | Отсев Ново-Ивановского карьера | Вода, л/м3 | Прочность при сжатии, МПа | |||

|---|---|---|---|---|---|---|---|---|---|

| 7 дней | 14 дней | 21 дней | 28 дней | ||||||

| 70 | 280 | 210 | – | – | 204 | 8,04 | 12,3 | 15,6 | 19,74 |

| 0 | 280 | – | 280 | – | 204 | 8,12 | 13,8 | 19,6 | 26,27 |

| 0 | 280 | – | – | 280 | 204 | 15,92 | 19,8 | 27,1 | 30,65 |

Анализ результатов эксперимента осуществлялся только по марочной прочности. Уравнение регрессии, описывающее результаты эксперимента в зависимости от марки и расхода цемента, выглядит следующим образом

R28 = -31,70 + 0,25*М-0,0001-М2-0,172*N+0,0002-N2+0,00008N*М. (1)

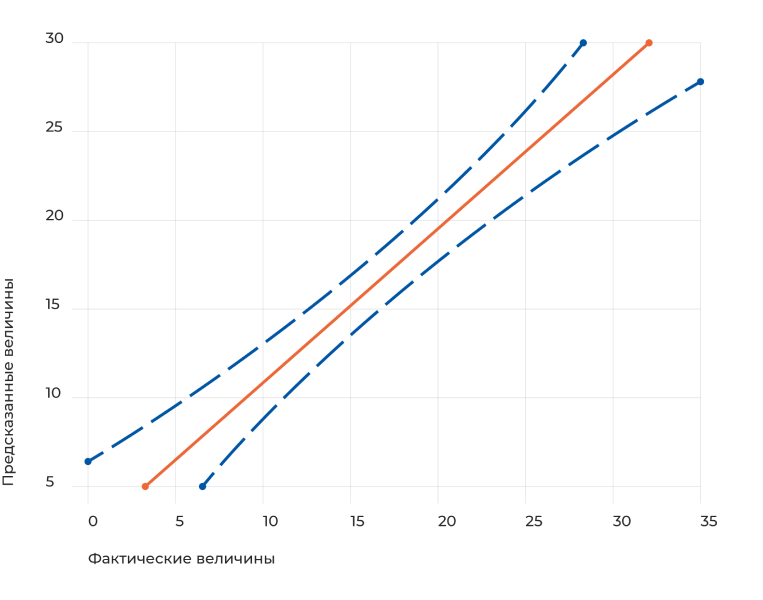

Оценка адекватности уравнения регрессии 1 по коэффициенту корреляции приведена на рисунке 1.

Рисунок 1. Коэффициент корреляции для фактической и рассчитанной по уравнению регрессии марочной прочности

Коэффициент корреляции свидетельствует, что практически все результаты эксперимента укладываются в 95% доверительный интервал, поэтому результаты, описываемые уравнением регрессии 1, можно использовать для анализа результатов планирования эксперимента.

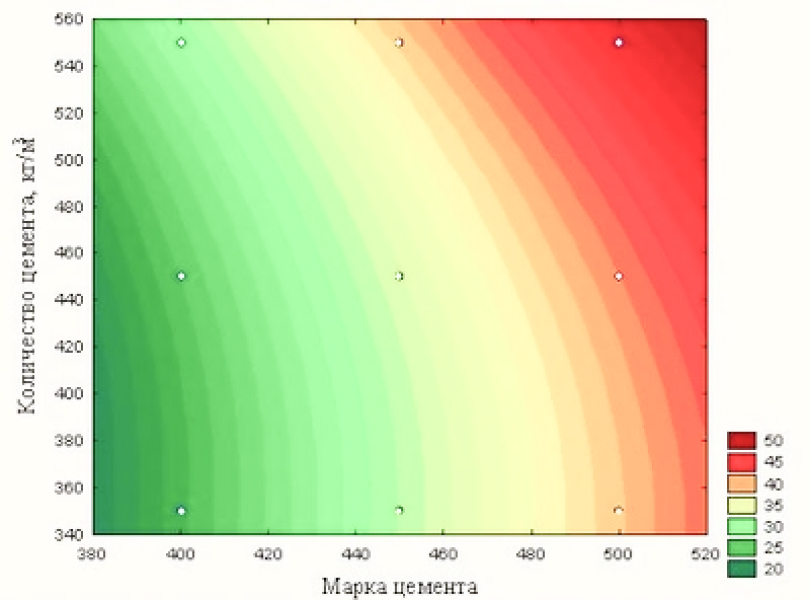

На рисунке 2 показан общий вид функции отклика для марочной прочности бетона на основе карбонатного наполнителя.

Рисунок 2. Общий вид функции отклика для марочной прочности бетона на основе карбонатного наполнителя

На рисунке 3 показаны изолинии равной марочной прочности бетона на основе карбонатного наполнителя.

Рисунок 3. Изолинии равной марочной прочности бетона на основе карбонатного наполнителя

Анализ изолиний

Марочная прочность

Анализ изолиний марочной прочности бетона на основе карбонатного наполнителя свидетельствует, что требованиям к марочной прочности бетона 40,0 МПа отвечают составы на основе цемента марки ЦЕМI 42,5Н (ПЦ 500 ДО) с минимальным расходом 450 кг/м3 (R28=40,8 МПа). Состав на основе портландцемента ЦЕМI 32,5Н (ПЦ 400 ДО), удовлетворяющий требованиям по марочной прочности бетона, выходит за пределы факторного плана. Использование экстраполяции с помощью уравнения регрессии 1 позволяет предсказать, что марочная прочность бетона в 40,0 МПа достигается на данном цементе при расходе цемента 572 кг/м3. Ни один из составов на основе портландцемента ЦЕМII 32,5Н (ПЦ400 Д20) не достигает требуемой марочной прочности бетона.

Результаты эксперимента свидетельствуют, что для достижения максимального эффекта при приготовлении тяжелых бетонов на основе карбонатных наполнителей рекомендуется использовать только бездобавочные цементы.

Мелкозернистые бетоны готовились на основе отсевов от дробления мраморной и серпентинитовой горных пород. Серпентинитовая порода выбрана в качестве заполнителя мелкозернистого контрольного бетона вследствие низкой адгезии серпентинита к цементному камню. Состав бетона рассчитывался на получение марки 200. Для оценки влияния добавки пыли на прочность мелкозернистого бетона рассчитывались составы бетона с заменой цемента 5, 10, 15 и 20% пылью от дробления горных пород. На основе пыли и отсевов от дробления серпентинитовых и карбонатных горных пород готовились бетоны и проводилось определение их прочности при сжатии с интервалом 7 дней. По результатам испытаний строились кинетические кривые набора прочности испытуемых бетонов.

В таблице 5 и на рисунке 4 представлены результаты испытания бетона с добавкой серпентинитовой пыли.

Таблица 5. Результаты испытания бетонов с серпентинитовой пылью

| Содержание МК 100, кг/м3 | Портландцемент ЦЕМI 42,5H, кг/м3 | Песок полевошпатный, кг/м3 | Отсев мраморного карьера | Отсев Ново-Ивановского карьера | Вода, л/м3 | Прочность при сжатии, МПа | |||

|---|---|---|---|---|---|---|---|---|---|

| 7 дней | 14 дней | 21 дней | 28 дней | ||||||

| 70 | 280 | 210 | – | – | 204 | 8,04 | 12,3 | 15,6 | 19,74 |

| 0 | 280 | – | 280 | – | 204 | 8,12 | 13,8 | 19,6 | 26,27 |

| 0 | 280 | – | – | 280 | 204 | 15,92 | 19,8 | 27,1 | 30,65 |

Рисунок 4. Кинетика твердения бетона с серпентинитовой пылью

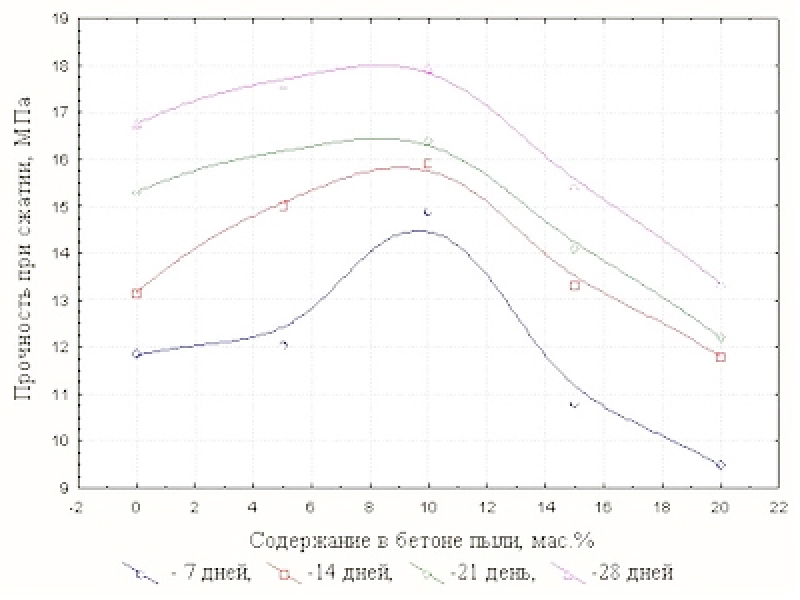

В таблице 6 и на рисунке 5 представлены результаты испытаний бетона с добавкой карбонатной пыли.

Рисунок 5. Кинетика твердения бетона с карбонатной пылью

Таблица 6. Результаты испытания бетонов с карбонатной пылью

| Наименование минерала | Химическая (минералогическая) формула | Количество, масс. % |

|---|---|---|

| Глауконит | К·2,5МgО·4SiO2·(ОН)2 | 9,0 |

| Роговая обманка (класс амфиболов) | Са2[Мg, Fе]4 [Аl, Fе] [(Si, 7Аl)4О11]2[ОН, F] 2 | 46,0 |

| Биотит (гидрослюды) | К МgЗ АlSi4 O10 (ОН)2 | 11,0 |

| Лабрадорит | (Cа0,96Na0,04)(Аl1,96 Si0,04)Si2O8 | 33,0 |

В соответствии с приведенными результатами испытаний добавление в мелкозернистый бетон вместо цемента всего 5% серпентинитовой пыли приводит к резкому падению марочной прочности бетона на 35%. Увеличение количества серпентинитовой пыли в составе бетона приводит к еще большему падению его прочности. Добавление в бетон 10% карбонатной пыли вместо портландцемента приводит к повышению марочной прочности бетона на 6,5%. При введении в бетон 12% карбонатной пыли прочность бетона равна прочности бетона на бездобавочном цементе.

Влияние карбонатной породы на свойства неавтоклавного пенобетона изучалось при приготовлении наиболее распространенной марки пенобетона по плотности D600. Для приготовления контрольного состава пенобетона использовался полевошпатный песок с модулем крупности Мк=1,8. Пенобетон готовился путем введения готовой пены на основе синтетического пенообразователя ПБ 2000 в композицию на основе портландцемента, воды и мелкого заполнителя. Контрольный состав для приготовления неавтоклавного пенобетона представлен в таблице 7.

Таблица 7. Контрольный состав для приготовления неавтоклавного пенобетона

| Содержание МК 100, кг/м3 | Портландцемент ЦЕМI 42,5H, кг/м3 | Песок полевошпатный, кг/м3 | Отсев мраморного карьера | Отсев Ново-Ивановского карьера | Вода, л/м3 | Прочность при сжатии, МПа | |||

|---|---|---|---|---|---|---|---|---|---|

| 7 дней | 14 дней | 21 дней | 28 дней | ||||||

| 70 | 280 | 210 | – | – | 204 | 8,04 | 12,3 | 15,6 | 19,74 |

| 0 | 280 | – | 280 | – | 204 | 8,12 | 13,8 | 19,6 | 26,27 |

| 0 | 280 | – | – | 280 | 204 | 15,92 | 19,8 | 27,1 | 30,65 |

Данный состав используется на одном из предприятий, специализирующемся на производстве блоков из неавтоклавного пенобетона. На первом этапе исследований изучалась возможность замены части портландцемента микрокальцитом МК 100 с сохранением физико-механических свойств неавтоклавного пенобетона. Микрокальцит МК 100 характеризуется средним размером частиц 100 мкм и имеет равную с портландцементом водопотребность, вследствие чего замена части портландцемента микрокальцитом не приводит к изменению водопотребности пенобетона. При проведении работы часть цемента заменялась микрокальцитом в количестве от 0 до 40% с шагом 10% от массы портландцемента. Готовый неавтокпавный пенобетон хранился завернутым в полиэтиленовую стрейч-лленку. Прочность при сжатии стандартных образцов-кубов определялась через 7,14, 21 и 28 дней. Результаты испытаний представлены в таблице 8 и на рисунке 6.

Рисунок 6. Влияние содержания микрокальцита МК100 на прочность пенобетона при сжатии

Таблица 8. Результаты испытаний неавтоклавного пенобетона с полевошпатном песком

| Наименование минерала | Химическая (минералогическая) формула | Количество, масс. % |

|---|---|---|

| Глауконит | К·2,5МgО·4SiO2·(ОН)2 | 9,0 |

| Роговая обманка (класс амфиболов) | Са2[Мg, Fе]4 [Аl, Fе] [(Si, 7Аl)4О11]2[ОН, F] 2 | 46,0 |

| Биотит (гидрослюды) | К МgЗ АlSi4 O10 (ОН) 2 | 11,0 |

| Лабрадорит | (Cа0,96Na0,04)(Аl1,96 Si0,04)Si2O8 | 33,0 |

Результаты испытаний свидетельствуют, что введение микрокальцита МК 100 вместо портландцемента в состав неавтоклавного пенобетона в количестве 20% способствует повышению прочности неавтоклавного пенобетона на всех этапах твердения. Введение 30% микрокальцита в состав неавтоклавного пенобетона взамен портландцемента позволяет иметь марочную прочность, равную марочной прочности пенобетона на чистом портландцементе. По результатам испытаний предприятию было рекомендовано вводить в состав неавтоклавного пенобетона 20% микрокальцита МК 100 взамен портландцемента, что позволило повысить марочную прочность пенобетона и снизить расход цемента на его приготовление. При использовании в составе неавтоклавного пенобетона микрокальцита можно отметить, как и в работе [7], улучшение однородности пор, увеличение их количества и уменьшение размеров.

Используя данную рецептуру, предприятие успешно производило блоки из неавтоклавного пенобетона, пока резко не ухудшилось качество поставляемого им полевошпатного песка по содержанию глинистой составляющей. Увеличение глинистой составляющей полеаошпатного песка привело к увеличению водопотребности неавтоклавного пенобетона и к снижению его марочной прочности. Для снижения отрицательного влияния полевошпатного песка на физико-механические свойства неавтоклавного пенобетона изучалась возможность его полной замены отсевами от дробления мрамора. По просьбе предприятия были проведены сравнительные испытания неавтоклавных пенобетонов на основе отсевов от дробления мрамора Ново-Ивановского карьера и мраморного карьера, расположенного ближе к данному предприятию. Результаты определения гранулометрического состава мраморных карьеров представлены в таблице 9.

Таблица 9. Результаты определения гранулометрического состава отсевов

| Содержание МК 100, кг/м3 | Портландцемент ЦЕМI 42,5H, кг/м3 | Песок полевошпатный, кг/м3 | Отсев мраморного карьера | Отсев Ново-Ивановского карьера | Вода, л/м3 | Прочность при сжатии, МПа | |||

|---|---|---|---|---|---|---|---|---|---|

| 7 дней | 14 дней | 21 дней | 28 дней | ||||||

| 70 | 280 | 210 | – | – | 204 | 8,04 | 12,3 | 15,6 | 19,74 |

| 0 | 280 | – | 280 | – | 204 | 8,12 | 13,8 | 19,6 | 26,27 |

| 0 | 280 | – | – | 280 | 204 | 15,92 | 19,8 | 27,1 | 30,65 |

По результатам испытаний можно отметить повышенное содержание в отсеве мраморного карьера фракции крупнее 5 мм (11 ,5 %) и глинистой составляющей (21,0% ) Повышенное содержание в отсеве фракции крупнее 5 мм в дальнейшем может привести к их оседанию в нижней части формы при приготовлении пенобетона. Повышенное содержание глинистой составляющей в отсеве может привести к падению прочности пенобетона из-за снижения адгезионной прочности. Модуль крупности отсева Ново-Ивановского карьера равен Мкр=3,52. т.е. отсев относится к пескам повышенной крупности, модуль крупности отсева мраморного карьера равен Мкр=3,25, т.е. отсев тоже относится к пескам повышенной крупности.

Для определения кинетики набора прочности готовились композиции для приготовления неавтоклавного пенобетона без введения пены на основе полевошпатного песка и отсевов от дробления мрамора двух карьеров. Такая методика позволяет исключить влияние плотности неавтоклавного пенобетона на прочностные характеристики и более точно оценить влияние различных наполнителей на его прочность. Составы композиций для приготовления неавтоклавного пенобетона, подвергнутых испытаниям, представлены в таблице 10.

Таблица 10. Составы композиций для приготовления неавтоклавного пенобетона

| Наименование минерала | Химическая (минералогическая) формула | Количество, масс. % |

|---|---|---|

| Глауконит | К·2,5МgО·4SiO2·(ОН)2 | 9,0 |

| Роговая обманка (класс амфиболов) | Са2[Мg, Fе]4 [Аl, Fе] [(Si, 7Аl)4О11]2 [ОН, F]2 | 46,0 |

| Биотит (гидрослюды) | К МgЗ АlSi4 O10 (ОН)2 | 11,0 |

| Лабрадорит | (Cа0,96Na0,04)(Аl1,96 Si0,04)Si2O8 | 33,0 |

Результаты испытаний композиций дляприготовления неавтоклавного пенобетона представлены в таблице 11.

Таблица 11. Результаты испытаний композиции без пены

| Содержание МК 100, кг/м3 | Портландцемент ЦЕМI 42,5H, кг/м3 | Песок полевошпатный, кг/м3 | Отсев мраморного карьера | Отсев Ново-Ивановского карьера | Вода, л/м3 | Прочность при сжатии, МПа | |||

|---|---|---|---|---|---|---|---|---|---|

| 7 дней | 14 дней | 21 дней | 28 дней | ||||||

| 70 | 280 | 210 | – | – | 204 | 8,04 | 12,3 | 15,6 | 19,74 |

| 0 | 280 | – | 280 | – | 204 | 8,12 | 13,8 | 19,6 | 26,27 |

| 0 | 280 | – | – | 280 | 204 | 15,92 | 19,8 | 27,1 | 30,65 |

Результаты испытаний позволили рекомендовать предприятию полностью отказаться от полевошпатного песка и микрокальцита и перейти на мраморный отсев Ново-Ивановского карьера при сохранении существенной экономии портландцемента и повышении марочной прочности пенобетона. Вследствие химической активности карбонатного наполнителя неавтоклавного пенобетона и поглощения им гидроксида кальция, выделяющегося при гидратации портландцемента, снизилась трещиноватость блоков.

В работе [10] нами указывалось, что синтетические пенообразователи, широко используемые для приготовления неавтоклавных пенобетонов, такие как ПБ 2000, «Пионер», «Урал» и др., существенно тормозят гидратацию изделий из неавтоклавного пенобетона, не позволяя им достигнуть марочной прочности в установленные для обычных бетонов сроки. Для ликвидации данного недостатка нами был разработан сухой пенообразователь КПД (комплексная пенообразующая добавка) путем совместного помола собственно сухого пенообразователя и микрокальцита МК 100. КПД содержит в составе все необходимые добавки, обеспечивающие устойчивое пенообразование, стабилизацию пенистой структуры, смягчение воды и ускоренное твердение неавтоклавного пенобетона. Размещение КПД на поверхности микрокальцита МК 100 способствует формированию мелкопористой структуры пенобетона и в комплексе с остальными факторами способствует достижению неавтоклавным пенобетоном марочной прочности в требуемые сроки. В силу того, что пенообразователь размещен на поверхности микрокальцита, его нельзя использовать в установках с раздельным пеноприготовлением, так как микрокальцит очень быстро забивает пеногенерзторы и выводит их из строя. Сухой пенообразователь КПД целесообразно использовать в баросмесительных аппаратах для приготовления неавтоклавного пенобетона.

Выводы:

- Карбонатные наполнители бетонов обладают повышенной химической активностью по отношению к цементному камню, вследствие чего повышается адгезия наполнителя к цементному камню и уплотнение внутрипорового пространства цементного камня.

- Использование карбонатных наполнителей в составе тяжелого и мелкозернистого бетонов приводит к улучшению их физико-механических свойств.

- Для приготовления бетонов с карбонатными наполнителями рекомендуется использовать только бездобавочные цементы.

- Использование для приготовления неавтоклавного пенобетона микрокальцита в сочетании с кварцевым песком или полностью отсевов от дробления мрамора позволяет повысить марочную прочность неавтоклавного пенобетона при одновременном снижении расхода портландцемента на приготовление пенобетона.

- Сухой пенообразователь КПД на основе микрокальцита способствует ускоренному набору прочности неавтоклавного пенобетона.

Библиографический список

- Журавлёв В.Ф. Сцепление цементного камня с различными материалами / В.Ф. Журавлёв, Н.П. Штейерт // Цемент, 1952. № 5. С. 17-19

- Баженов Ю.М. Технология бетона / Ю.М. Баженов // М ., Издательство АСВ, 2003. 499 с.

- Kjellsen K.O., Lagerblad B. Influence of natural minerals in the filler fraction on hydronation and properties of mortars. Swedish Cement and Concrete Research Institute, Stockholm, 1995, 41 c.

- Oshio A., Sone T., Matsui F. Properties of Concrete Containing Mineral Powders, Cement Association of Japan Review, 1987, pp. 114-117.

- Wakizaka Y., Morya S., Kawano H. Relationship between Mineral Assemblages of Rocks and Their Alkali Reactivities. Cement Association of Japan Review, 197, pp. 292-295.

- Зозуля П.В. Карбонатные породы как заполнители и наполнители, в цементах, цементных растворах и бетонах / П.В. Зозуля // 2010. – www.giprocement.ru/about/articles.html/p=25

- Маилян Р.Л. Бетон на карбонатных заполнителях / Р.Л. Маилян. - Ростов-на-Дону: Изд-во Рост, ун-та, 1967. - 272 с.

- Сватовская Л.Б. Оценка таяния карбонатного заполнителя на тепло- и механофизические свойства пенобетона / Л.Б. Сватовская, И.А. Бригинец / Весь Бетон, 2009. – www.allbeton.ru/article/371/15.html

- Мартынов Е.В. Изучение влияния ПАВ и наполнителей на свойства пенобетона неавтоклавного твердения / Е.В. Мартынов, Д.А. Орлов // Вестник Одесской государственной академии строительства и архитектуры, 2009, № 35. С. 236-242.

- Михеенков М.А. Сравнительная характеристика синтетических и органических пенообразователей / М.А. Михеенков // Популярное бетоноведение, 2008, №3(23). С. 51-54.